图形反转胶是比较常见的一种紫外光刻胶,它既可以当正胶使用又可以作为负胶使用。相比而言,负胶工艺更被人们所熟知。本文重点介绍其负胶工艺。

概述

应用领域

在反转工艺下,通过适当的工艺参数,可以获得底切的侧壁形态。这种方法的主要应用领域是剥离过程,在剥离过程中,底切的形态可以防止沉积的材料在光刻胶边缘和侧壁上形成连续薄膜,有助于获得干净的剥离光刻胶结构。

在图像反转烘烤步骤中,光刻胶的热稳定性和化学稳定性可以得到部分改善。因此,光刻胶在后续的工艺中如湿法、干法蚀刻以及电镀中都体现出一定的优势。然而,这些优点通常被比较麻烦的图像反转处理工艺的缺点所掩盖。如额外增加的处理步骤和很难或几乎不可能获得垂直的光刻胶侧壁结构。 因此,图形反转胶更多的是被应用于剥离应用中。

工艺步骤

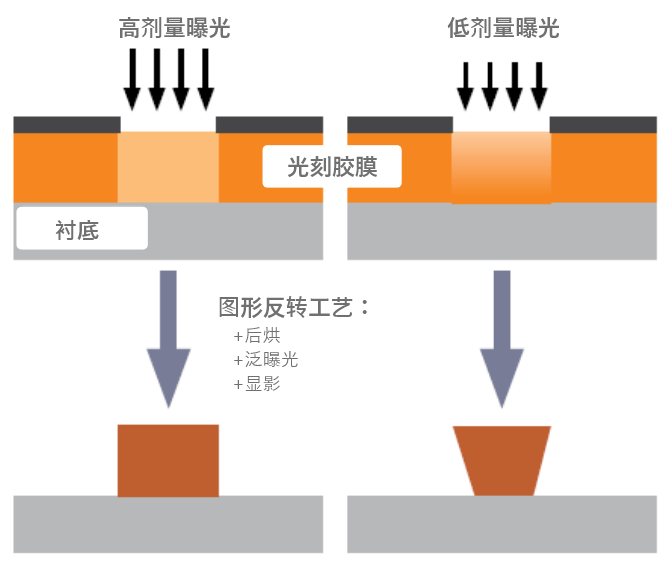

与正胶相比,图形反转工艺需要反转烘烤和泛曝光步骤,这两个步骤使得第一次曝光的区域在显影液中不能溶解,并且使第一步曝光中尚未曝光的区域能够被曝光。

没有这两个步骤,图形反转胶表现为具有于普通正胶相同侧壁的侧壁结构,只有在图形反转工艺下才能获得底切侧壁结构的光刻胶轮廓形态。

第一次曝光

首先,光刻胶的图形是在使用掩膜版曝光后确定下来的。因此,与使用于正胶的掩膜版相比,图形反转工艺中的掩膜版是相反的图形。其曝光剂量强烈影响着获得的光刻胶轮廓形态:

低曝光剂量

与光的穿透深度相比,光刻胶膜厚度越大(例如:1 – 2毫米)AZ®5214E和TI 35ESX),曝光剂量在深度方向的分布更为明显。在低光剂量的情况下,衬底附近的光刻胶接收到的光比光刻胶表面少得多,在随后的显影过程中保持较高的可溶性,导致光刻胶的轮廓呈现出更明显的底切。

如果曝光剂量过低,反转烘烤步骤甚至不能使曝光区域表面的光刻胶发生转变,这将会增加了显影液的腐蚀率。因此,在显影时光刻胶膜很薄很容易剥落,从而削弱了底切。

高曝光剂量

高曝光剂量时,曝光剂量在光刻胶深度方向上没有变化,均匀曝透,从而在显影后呈现出陡直侧壁。

曝光剂量过高也会通过散射、衍射或反射曝光原本非曝光区域的光刻胶。因此,显影后的光刻胶结构较设计值要大得多。在极端情况下,精细结构的显影将变得越来越困难或不能实现。

图形反转烘烤

光刻胶发生的变化

在图形反转烘烤步骤中,即对曝光后的光刻胶衬底进行加热烘烤。因此,曝光区域的光刻胶将失去他们的显影能力,而未曝光的区域保持光活性。最佳的烘烤参数取决于光刻胶和所需的轮廓形态,通常是110 – 130℃,持续几分钟,详细信息可以在相应产品的技术数据表中找到。

烘烤参数的影响

较低的烘烤温度(或/和较短的烘烤时间)主要改变了光刻胶表面充分曝光区域,因而形成明显的渐变的底切结构。烘烤温度(-时间) 过低,则会导致即使是在光刻胶表面充分曝光区域的光刻胶也不能发生光活性的变化,因此光刻胶在显影液中强烈腐蚀,从而使光刻胶膜变薄,降低尺寸精度,并可能出现底切现象。

较高的烘烤温度 (-时间) 也会改变弱曝光(衬底附近)的光刻胶区域,这会导致在显影后获得的光刻胶轮廓不能显现出底切现象。

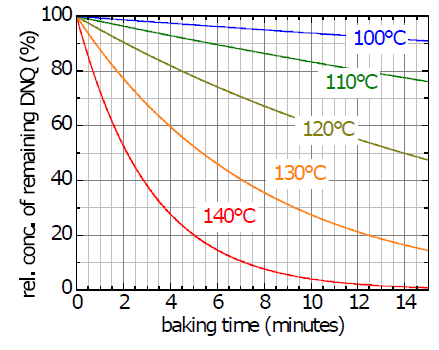

过高的烘烤温度(-时间)会导致光刻胶中上为你曝光的光引发剂发生热分解(如下图2所示),这意味着在曝光后,光刻胶只能以较慢的速率进行显影。

光刻胶膜中气泡的形成

部分图形反转胶如AZ®5214E和TI图形反转胶的光引发法剂是基于DNQ的,这就导致在曝光的过程中会有氮气被释放。如果释放的氮气在曝光后没有足够的时间扩散出光刻胶膜,则可能会在光刻胶后烘过程中由于光刻胶的软化而产生气泡。这些气泡只有在显影够的光刻胶断面上看到类陨石坑状的气泡。

因此,在反转烘烤步骤之前,让曝光过程中形成的氮排出是非常重要的。这里所需的时间取决于光刻胶的种类和胶的厚度,一般来说在几分钟内(大约1到2um厚的光刻胶)到小时(>10um厚的光刻胶)的范围内。正是由于这个原因,导致厚胶应用通常会考虑使用负胶来替代,因为有些负胶厚胶并不会在光刻过程中释放气体产生气泡,也不需要花时间等待。

衬底和设备的影响

对于稳定的反转胶工艺,反转烘烤温度应保持在±1 – 2℃并保持规定时间。当在依靠热对流的烘箱中烘烤时,这一条件是很难得到保证的,这就是为什么强烈建议后烘的过程需要用热板完成。

当使用热板时,在衬底表面(光刻胶膜底层)获得的温度分布对衬底的性质相关度很高。因此,当使用大批量或导热性差的衬底时或者衬底与热板之间有间隙时,应针对实际条件分别优化图形反转烘烤的参数。

泛曝光

泛曝光的目的和建议的最小剂量

泛曝光过沉是在不使用掩膜的曝光过程,会对未暴露的光刻胶区域进行曝光,从而可以在后续的显影过程被溶解显影。

为了使光刻胶轮廓延伸到衬底,(衬底附近)光刻胶区域也应获得足够的曝光剂量。泛曝光的剂量过大并不会影响后续的工艺过程,因为第一次曝光的区域的光刻胶犹豫反转烘烤已经不再感光。因此,我们建议泛曝光的剂量至少是在正胶工艺模式下曝光相同厚度的光刻胶胶膜所需要剂量的两到三倍 。

背景知识……

特别是在厚胶的情况下(>3um胶厚),在泛曝光时下面这些情况也要考虑同样的事情,这也与后正胶的曝光相关:

由于光刻胶在反转烘烤步骤后是不含水份,而DNQ基光刻胶的曝光过程是需要水的,因此在泛曝光前光刻胶也需时间进行再吸水过程。

由于泛曝光的曝光剂量较大,曝光过程中氮的释放可能导致气泡或裂纹的形成。

显影

显影速度

显影速率主要取决于使用的光刻胶和反转烘烤步骤的时间和温度。

反转烘烤的温度越高、时间越长,光引发剂的热分解率就越高。

在常规显影液中,显影速率 >1um/min是比较常见的,但并不是每款胶都是这样的。

底切结构的形成

过显的程度(光刻胶开始显影到显影完成的时间)对底切结构的形成有显著地影响。如图3所示,在充分显影后,随着显影时间的延长,底切的程度会表现的更明显。

对于实际应用中,建议30%的过显是个比较合适的节点:在高深宽比的应用中,必须注意,过度的底切结构有可能会导致光刻胶漂胶。

足够的光刻胶厚度

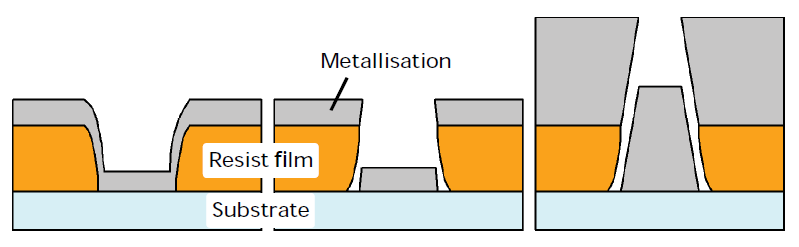

在使用方向性比较好的镀膜方式中,镀膜材料的厚度甚至可以大于光刻胶的厚度。因为,蒸发的材料在空隙区域上缓慢地生长在一起,从而衬底上生长的材料形成一个下面大上面小的梯形截面结构(图4所示)。

然而,为了使剥离更加简单,剥离后结构更加干净,建议保持光刻胶的厚度远高于所需蒸发的材料厚度。这对没有方向性的溅射镀膜更加适用,因为在溅射镀膜中光刻胶的侧壁总会被溅射上镀膜材料,从而导致剥离困难。

当然,光刻胶厚度的上限往往是由所需的分辨率以及厚胶的工艺难度等因素共同决定的。

图形反转或者负胶?

与图形反转胶相比,负胶只能作为负胶来用。他不需要通过泛曝光的工艺,这会简化光刻工艺。此外,部分负胶并不是以DNQ作为光引发剂,因而不需要,额外的时间等待氮气逸出出或 再吸水 。

负胶的强交联性也使得负胶在结构、热以及化学稳定性上比图形反转胶更加稳定。图形反转胶在显影液中是惰性的,而且在金属化过程中是适度交联的,这可以防止镀膜的过程中光刻胶结构边缘变圆。由于交联特性,负胶也更难以剥离,特别是当前序工艺温度超过130-140°C时。

常见图形反转胶

AZ 5124E

AZ®5214E是一款高分辨率的图形反转薄胶,光刻胶厚度为1 – 2 μm。可通过稀释获得更薄的光刻胶层,但底切结构的获得会变得困难:因为光会很容易穿透光刻胶层,光刻胶纵深方向的曝光剂量充分从而很难获得底切结构。

AR-U 4000

AR-U 4000是Allresist推出的图形反转胶系列,该系列胶根据光刻胶的厚度分为AR-U 4060、AR-U 4040以及AR-U 4030,光刻胶厚度可达3um(@2000rpm),适用剥离(lift-off)材料厚度范围广。可通过烘烤温度,前曝光的剂量控制底切程度。

TI 35E 和 TI 35ESX

TI 35ESX 厚度为3 – 5 μm,更厚的胶层使得工艺参数的选择越来越关键,因为在曝光过程中形成的氮会在随后的图形反转烘烤中产生气泡。

TI XLiftX

TI XLiftX可获得的光刻胶厚度超过10 μm。然而,随着光刻胶厚度的增加,再水合作用或曝光过程中释放的气体的逸出将需要更长的时间。因此,这种情况下我们通常会选择相当厚度的负胶来替代。

如果,您对上述的图形反转胶及其工艺感兴趣,或者您在光刻胶的选择过程中有任何疑问。欢迎您在文章下方留言给我们!了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 3436

Leave A Comment?