随着AR/VR等行业的兴起,纳米压印迎来的他的另一个“春天”,我相信伴随着显示技术的发展还会有下一个“春天”。所以,想借这个篇文章谈谈我对纳米压印技术的看法,本文非严禁学术报告,有不准确的地方还请多多谅解,欢迎批评指正!

本人材料专业,第一听到纳米压印是在8年前读硕士的时候,当时刚好赶上LED行业很火的时候,利用纳米压印技术做蓝宝石衬底图形化(PSS)技术很火,所以当时对纳米压印认知比较肤浅,只是认为他是一种图形化的措施之一,与光刻无异(当然当时对光刻理解的也不够充分)。随着踏入工作岗位,才真正做光刻和有纳米压印需求的一帮人打交道,这里有国内知名显示面板制造商、防伪领域龙头企业、新显示技术制造商、5G光通信芯片制造商、图像传感器研发企业,以及当前非常火的、3D结构光、AR/VR(如下图1所示AR/VR应用场景)企业等等。我的看法如下:

1. 纳米压印替代光刻做集成电路还有很大的距离,早期纳米压印被大家看成是一种很有前景的图形化技术,并宣称在未来要替代光刻做集成电路。当时大家只看到了其分辨率高、成本低的特点,而选择性的避开了纳米压印模板制造、对准等一些列的问题,现在看看这些问题依然存在,所以想在集成电路这种复杂工艺级别的制程上替代光刻,现在做不到,短期来看也做不到;

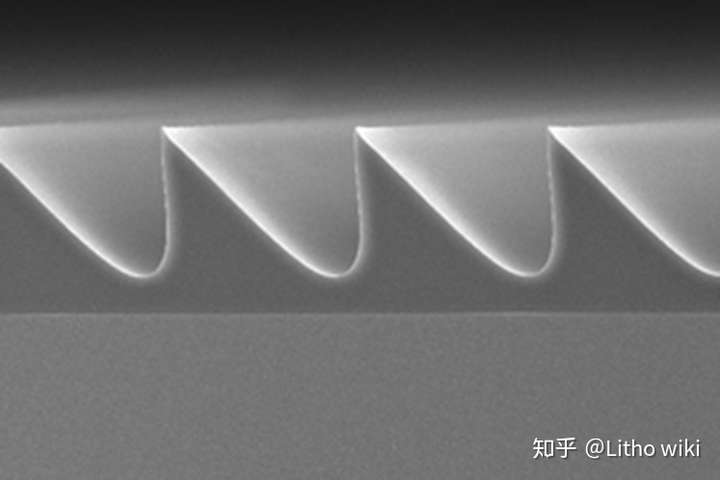

2. 纳米压印在简单3D微纳米结构图形的批量加工上有优势, 我们通常所说的光刻技术都是基于二维平面的加工方式,即使是我们可以通过后续的一些辅助工艺手段(如,选择性刻蚀、热回流)来获得一些3D或者准确的说是2.5D结构(如,金字塔结构、微针结构、微透镜结构等),但是这些手段的特点就是可控性不高(或者说工艺窗口比较小)。当然我们可以使用类似激光或者电子束直写的的灰度光刻的方式来做一些闪耀光栅(如下图2所示)、菲涅尔透镜等结构,但是其难度依然非常高、效率和加工风险也都异常高。

我们刚说了这种结构的加工成本非常高,利用光刻和纳米压印结合就是一个非常好的选择方式,因为这种结构的加工成本虽然很高,但是将他制成纳米压印模板后就可以进行批量制作了,甚至是生产。这种效率是光刻无法匹敌的。

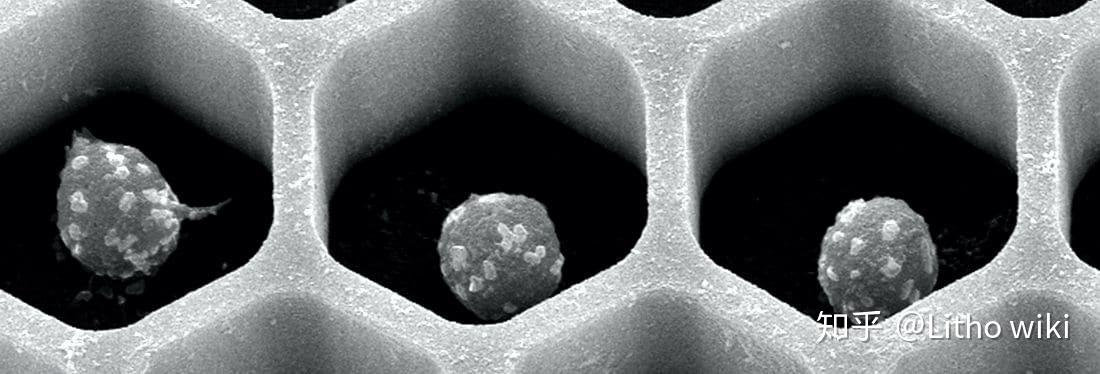

3. 大面积简单图形重复结构的加工、成本控制严苛,这里我们常见的简单重复结构如:纳米柱子阵列、孔阵列、光栅结构、六边形蜂窝结构(如下图4所示)等,这些结构的特点是单个图形加工难度不高,但是面积较大导致加工成本高,这个时候我们就可以通过制做纳米压印板子的方式来获得,而且纳米压印对成本的控制会非常好。

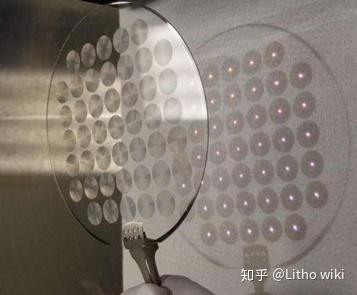

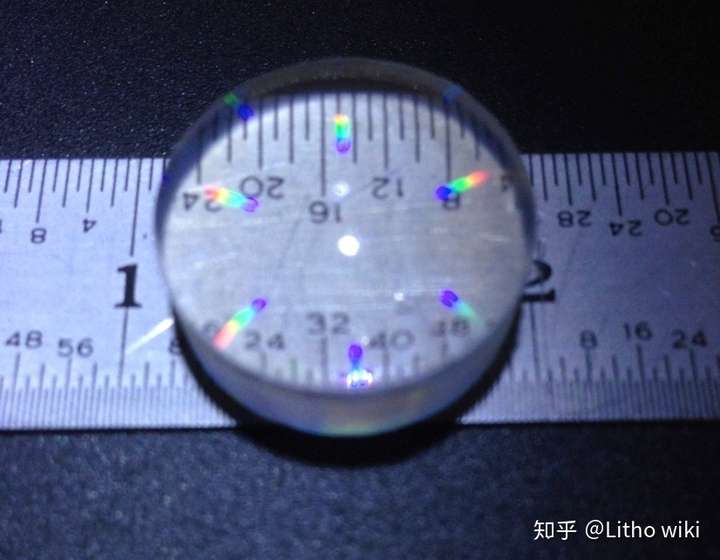

4. 曲面上的微纳米结构加工,我们知道现有的光刻技术几乎都是基于平面衬底的加工,但是我们在实际使用中往往会遇到需要在球面或者柱面上加工一些微结构,这对于光刻来说,不经需要花很大的精力去研发工装夹具、也需要很大的成本去研究工艺问题。但是随着纳米压印技术的发展,各家都有自己的软膜技术,软膜可以在一些曲率半径较大的衬底上做出微结构(如下图5所示),也可以避开衬底上的一些颗粒缺陷等。另外,柔性衬底上的微结构加工(如下图6所示)也是纳米压印最大的优势之一。

上面介绍了几点纳米压印的特点,和潜在应用,虽然感觉很有优势,但是需要知道下面这些特点也是制约纳米压印的难点:

1. 模板加工严重依赖于光刻技术,当前的模板加工可以说绝大部分是依赖光刻的,特别是纳米级的结构,几乎绕不来电子束光刻等手段,这要导致了压印模板的价格昂贵。

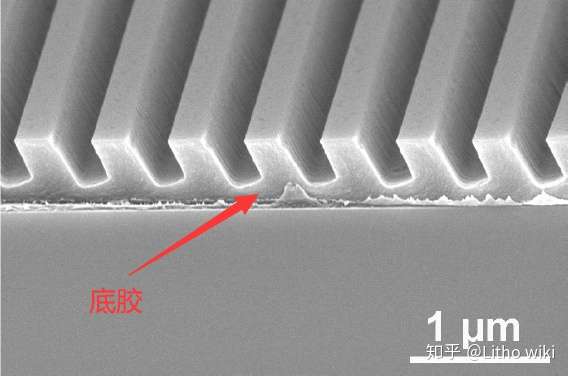

2. 纳米压印底胶问题,我们知道光刻胶在显影的时候会有一些残胶(又叫底胶,见文章中剥离章节打底胶工艺),这种残胶有时候会影响器件的电学性能,纳米压印也是一样的,而且纳米压印的残胶会比光刻更严重,在一些特殊不希望出现底胶的地方需要通过工艺手段去除底胶(如下图7所示)。

3. 对准问题,我们知道跨尺度加工是当前加工的痛点之一,当前凭借套刻等技术是解决大面积的有效方式之一,这就意味着我们需要有极高的凭借精度,这往往依赖于我们的对准技术,与电子束光刻或者紫外光刻不同的是,现有的纳米压印技术的对准还是没有很好的解决,虽然我们想可以沿用紫外光刻上的光学对准、或者莫尔条纹技术做对准,但是别忘了,纳米压印不经有固化、还有垂直方向的压印运动过程,所以会带来多方向的偏差(X-Y,旋转以及倾斜偏差)。

上面就是个人对纳米压印的一些看法和简介,如果大家对纳米压印的应用或者纳米压印模板制版的技术有兴趣的话,欢迎与我沟通交流。 如果您想了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 667

Leave A Comment?