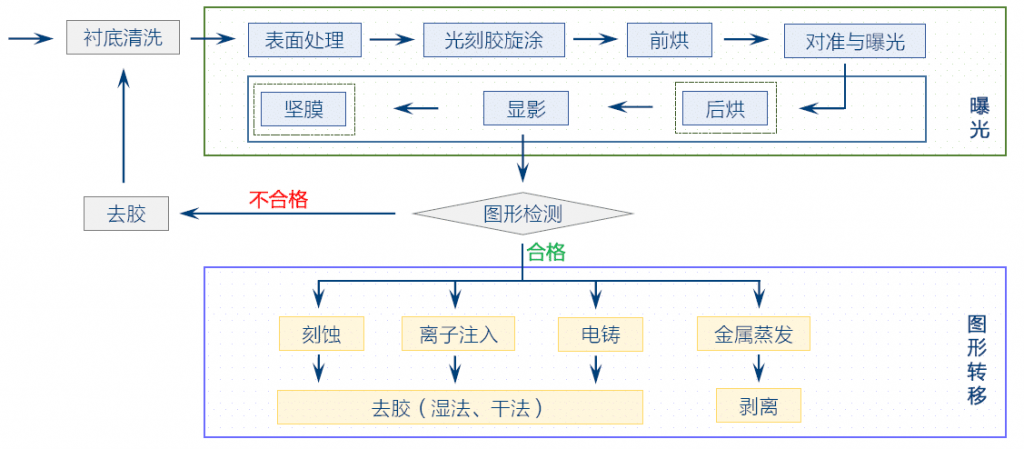

把设计掩膜模图形转移到晶圆上需要经过一整套复杂的涂胶、曝光、显影、刻蚀等工艺过程,这一过程大体可以分为以下11个步骤,如下图1 所示:

1. 衬底处理

当使用新的洁净的衬底(晶圆)时,需要在热板上150~200℃下加热几分钟(2~3分钟)以去除衬底表面的水汽。且后续应该尽快进行下一步工艺,或者建议将处理好的衬底存放在干燥容器中避免再次吸收水分。对于被污染的衬底或者使用过的晶圆,需要彻底清洁,常规清洁步骤是先丙酮处理,然后使用异丙醇或者乙醇清洗,然后进行干燥处理,从而提供衬底对光刻胶的粘附力。这里,请注意,丙酮在挥发过程中会使衬底温度降低导致衬底吸收空气中的水汽。另外,如果是返工工艺中,需要针对衬底类型和工艺特点选择合适的清洁工艺将晶圆彻底清洁,必要的话,必要的时候可以使用特定的去胶剂或者酸(如食人鱼液)。对于一些特殊的衬底,如蓝宝石、III-V族衬底,其与光刻胶的黏附性能比较差,这个时候我们就得考虑使用增附剂来改善衬底与光刻胶的粘附性。我们推荐使用AR 300-80涂覆在衬底上,烘干后可获得15nm厚的胶层(您也可以使用传统的HMDS沉积在衬底上)。这种情况下晶圆表面形成了单层疏水层,有助于提高光刻胶与衬底的粘附性。这里需要注意,HMDS有一定的毒性,需要注意使用安全,另外,不建议使用旋涂的方式沉积HMDS因为只有少量的材料会附着在晶圆上,匀胶机会被污染。

衬底和光刻胶之间的粘附性是一个很敏感的问题。清洗过程中很小的细节都会决定衬底与光刻胶的粘附性。通常硅片、氮化硅、常规金属(如铝和铜)与光刻胶具有良好的粘附性,而SiO2、玻璃、金、银等贵金属以及砷化镓等与光刻胶的粘附性不是很好,粘附性不好带来的问题就是:①涂胶涂不上;②显影过程中出现漂胶;③显影后发现光刻胶图形中在应力集中地方出现裂纹。这种情况下需要通过特殊的工艺来提高粘附性。另外, 当环境中的空气湿度过高(>60%),粘附性也会大大降低。因此在涂胶之前我们必须通过控制环境和工艺以获得理想的工作条件,如,在打开瓶盖之前,应该使光刻胶恢复致室温,避免光刻胶表面因为过冷而凝结水汽,从而避免产生气泡。使用移液器吸取光刻胶,动作应该轻缓,避免引入气泡。从而引起涂胶过程中而定薄厚不均现象。

一般来说,最佳的涂胶条件是温度20~25℃,相对空气湿度为30~50%(建议为43%),温度稳定性为±1℃(最佳21℃)。相对湿度过大对涂胶会产生不良影响,当空气湿度大于70%时,将不再适合涂胶,相对空气湿度会对光刻胶的涂胶厚度产生影响,见下图所示:

2. 光刻胶涂胶

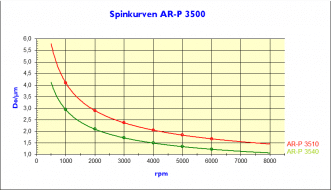

光刻胶主要通过旋涂的方式进行涂布的(又称为“甩胶”),我们可以参考旋涂曲线获得一款胶的涂胶条件。对于薄胶,最佳的旋涂转速为2000~4000rpm,对于相对胶厚的胶,最佳旋涂转速为250~2000rpm,匀胶机的转速通常可以达到9000rpm,在某些情况下,还可以使用1000~200rpm较慢的转速来获得特定较厚的胶层。但是这种情况下,胶膜的质量会下降。并且可能会在晶圆的边缘形成大量的边缘胶珠,可以通过旋涂获得30~200um的胶厚(取决于光刻胶的类型),也可以使用自流平的方法获得高达1mm后的厚胶膜。

需要注意,频繁打开瓶盖会导致光刻胶中的溶剂挥发,从而导致胶变厚,一般来说,对于1.4um(@4000rpm)的胶,1%的溶剂挥发会导致胶厚增加4%,对应的曝光剂量也需要增加。

一般情况下,以1000rpm匀胶转速下获得的胶厚是4000rpm下胶厚的2倍,可以以此来估算特定光刻胶的膜厚值。对于AR-P 3510,在4000rpm转速下胶厚为2.0um,在1000rpm转速下的胶厚约为4.0um,如果可以接受薄膜成膜质量差,边缘胶珠的前提下,250rpm甚至可以获得8um的胶厚,但是我们不建议这么做。使用高转速可将胶厚控制在1.6um(在6000rpm下)。如下图所示:

在涂胶转速>1500rpm下,30s的涂胶时间足以获得所需的膜厚,但在较低的转速下,其涂胶时间应延长至60s,对于加盖共旋的匀胶机,虽然其涂胶质量较高,但是其厚度通常是开放式匀胶机厚度的70%。对于薄胶,一般的匀胶时间为60s足够了,过长的匀胶时间,反而会使成膜质量变差。

还有一些不常见涂胶工艺,如下:

- 浸涂:适用于大型或者不规则形状的衬底

- 喷涂:与旋涂结合,以节约光刻胶,也适用于衬底表面有深沟槽结构或者衬底形状不规则的情况

- 辊涂:大幅面衬底,如防伪、印刷行业

3. 前烘

前烘(pre-bake或soft-bake)的目的是通过温度将光刻胶中的有机溶剂挥发掉,使晶圆表面的胶固化。一般来说,匀胶的过程中大部分溶剂已经挥发掉了,但是还是有相当部分溶剂残留在光刻胶胶膜中,在前烘(90~100℃)过程中胶膜会得到进一步的干燥和固化,可提高光刻胶与衬底的粘附性,还可以减小显影过程中的暗腐蚀的发生。 ,前烘可以在热板上进行也可在烘箱中进行,每种胶都会有其特定的前烘温度和时间 。

对于前烘工具(热板或者烘箱),对于薄胶(<5um)热板和烘箱都可以考虑,热板的优势是快速直接,烘箱的优点是可以进行批量处理(25片/炉)。但是对于厚胶,我们需要注意,避免使用烘箱进行前烘,因为烘箱是热辐射加对流的方式进行烘烤的,光刻胶表面先干燥,导致内部的溶剂很难排出去,热板则可以避免这个问题的发生。

前烘温度过低或者时间过短,则会导致光刻胶中有溶剂残留,这些残留的溶剂会在后续的曝光环节中挥发出来导致图形质量不高,另外,图形轮廓形态不清晰(圆角)甚至是暗腐蚀过于严重。当然,如果由于衬底无法承受过高的温度,可以选择在适当低而定烘烤温度(<60℃)下进行,但烘烤时间需要适当延长。以保证溶剂烘干。

前烘温度过高,或者时间太长也是不适合的,因为光敏物质可能在前烘过程中被破坏,导致光刻胶的灵敏度下降,曝光剂量增加。

前烘后,需要等到光刻胶冷却至室温下才能进行下一步工艺,特别是厚胶,光刻胶需要等待一段时间来进行再吸水,从而达到更优的性能。

4. 曝光

曝光的完成是通过曝光掩模和曝光系统,如步进式(i-线的,g-线)掩模对准式或接触式曝光系统在各自的光谱工作范围内曝光,也可以用直接激光无掩模曝光。

AR光刻胶涂层在紫外带宽范围内(300-450nm)敏感,因此典型的汞灯发射光谱365nm(i-线),405nm(h-线)和436nm(g-线)(→吸收光谱)也在感光波长内。最敏感的区域是g-线和h-线范围,产品信息说明中推荐的曝光剂量是按照标准工艺下得出的,仅供参考。具体的剂量需要按照我们自己的实验条件来验证。

在曝光过程中和曝光后都有可能产生气泡,如由于曝光剂量过高,曝光强度过大。这可通过取决于多重曝光或由间歇式曝光来优化曝光剂量,太短的烘烤时间或太低的烘烤温度会导致胶干燥不足,由于胶薄膜中有太多的溶剂,在脱气过程中导致气泡的形成。

“清零剂量”对正胶来说大面积曝光显影一定时间后无结构时对应的曝光剂量。这个曝光剂量对于图形来说需要适当额增大曝光剂量,也取决于需要的分辨率,最大的分辨率要求最高的曝光剂量。

对于负胶未曝光区域显影30~40s厚度1-2um对应的清零曝光剂量,这个曝光剂量产生>90%的积累层应当考虑是由增加的10~20%图形结构产生的。对于膜厚大于100um的胶(CAR 44),显影时间通常大于1小时是非常有必要的。

涂胶、前烘后的样品可保存数周,在曝光前不会有品质上的损失。刚涂的光刻胶相比于存放几小时或一天的光刻胶有更好的灵敏度,灵敏度的减小量约为3小时后减小3%,72小时减小6%,72小时后减小8%(相比于原始状态)之后基本在几周内保持不变。

5. 后烘(选做步骤)

曝光后,显影前的烘烤步骤叫做后烘(post bake),后烘步骤需要视工艺需要选做,通常有以下几种情况下我们需要做后烘步骤:

① 化学放大胶,在化学放大胶工艺中,后烘又叫交联烘烤,曝光环节中产生的光酸在交联烘烤中使得聚合物发生交联反应;②图形反转胶,图形反转胶的负胶工艺中,显影前需要进行后烘和泛曝光;③消除驻波,后烘可以使得光刻胶中的光活性物质扩散,从而消除驻波效应,但需要注意,这种横向扩散也会导致图形质量降低。详情请参见后烘-PEB。

6. 显影

显影(development)过程中正胶薄膜结构的形成是通过溶解曝光区域,而负胶显影去除的是未曝光的区域,对于可重复的结果,温度范围在21-23℃误差±0.5°保持。常见的显影方式有:浸没式(immersion)、喷淋式(spray)和搅拌式(puddle)三种。

我们所提供的所有显影液(AR 300-35/26/40)适用于浸没式和搅动式显影,而且AR 300-26和AR 300-40可用于喷淋式显影。

不同显影液的最佳稀释比分别体现在产品信息中,例如,AR 300-26 1:2 表示稀释1份AR 300-26显影液需要2份去离子水。

最佳显影的时间取决于光刻胶类型、胶厚、曝光波长、烘烤温度和显影的工序,对膜厚小于2um显影时间不大于2min,例如对于浸没或搅拌式显影的时间范围在20-60s,不要超过120s。膜厚超过10um的胶层需要2-10min,膜厚达到100um的胶厚,显影时间超过60min,更密集的喷淋式显影要求的时间更短。

产品信息中列出的显影液浓度是在特定的胶厚和显影工艺参数下的结果,在其他条件下仅供产考,准确的显影浓度要适应特定的要求(膜厚,显影时间,烘烤)。显影液的敏感度是通过显影液在去离子水中的浓度来确定的。

注:非金属离子显影液(TMAH基显影液)比NaOH基显影液对稀释更加敏感,这种显影液应该在使用前稀释使用,为了保证结果的可重复性,如果可能的话请使用天平。

高浓度显影液:最直观的的结果是增加正胶显影液系统的光灵敏度,要求减小曝光能量,减小显影时间,考虑到获得更好的产出率,可能会产生一些不利的影响留膜率以及(在某些条件下)工艺稳定性低(太快)。负胶要求更高的曝光剂量和更高的显影液浓度。

低浓度显影液:提高正胶薄膜获得更高的对比度,减小未曝光区域的腐蚀(暗腐蚀)或者只有部分曝光截面区域有更长的显影时间。这是一种需要较高的选择比的显影方法,能确保更好的细节表现。

浸没显影受工艺产出率和从空气中吸入的CO2等条件的限制。工艺产出率取决于部分曝光区域。CO2的吸入也会随着频繁打开显影液瓶子导致显影速率的下降,这个影响可通过将显影容器表面置于氮气下保护来避免。

7. 冲洗/定影

显影完成后应将衬底立即用去离子水冲洗(对应于水溶性碱性显影液),对于使用有机溶剂作为显影液的光刻胶,通常选择对应的定影液将残留的显影液冲洗干净,以避免残余的显影液继续腐蚀光刻胶。

8. 去残胶

显影过后,通常会在晶圆表现残留一层非常薄的胶质层(scum),这种残胶现象在曝光图形的深宽比(aspect ratio)较高是尤其明显,因为图形很深,显影液不容易对图形底部精细充分显影。这层残胶虽然只有几纳米的厚度,但是却对后续的图形转移带来较大的影响,因此需要去残胶(打底胶 descum)。去残胶的过程就是将显影后的衬底至于让等离子体中进行短时间的处理通常在氧等离子体中处理30s,并非所有工艺都得精细去残胶(如干法刻蚀),需要注意,去残胶的过程中光刻胶的厚度也会减小,并造成图形精度的变化。这里我们一般推荐微波等离子去胶机(如Alpha Plasma Q 235),其优势是去胶的过程中对衬底材料不产生物理轰击,避免衬底受损伤。

9. 坚膜

坚膜又叫硬烘烤(hard bake),坚膜就是通过加温烘烤使胶膜更加牢固的粘附在晶圆表面,并可以增加胶层的抗刻蚀能力,坚膜并不是一道必需工艺。如后续为刻蚀工艺,建议进行坚膜,来提高光刻胶的稳定性,如果后续 工艺为lift-off工艺,一般不建议进行坚膜工艺,因为坚膜后光刻胶稳定性提高,反而不利于剥离的进行。另外,一定要注意坚膜的温度,过高的温度会光刻胶结构变形、融化甚至图形消失。

10. 图形转移

光刻的目的就是为了获得图形,之后就需要通过一些工艺将图形转移至衬底上,光刻胶本身只是起到掩模的作用,即保护晶圆使得只有通过显影后暴露的部分才能被进一步的加工。图形转移的方式有很多,如刻蚀干法刻蚀、湿法刻蚀、lift-off、注入、LIGA等。

11. 去胶

图形转移后,光刻胶就不再需要了,因此需要将其去除干净。去胶的方法通常有湿法和干法两种。湿法就是利用有机溶剂或者对光刻胶有腐蚀作用的溶液将光刻胶溶解或者腐蚀掉,从而达到去胶的目的,这里,去胶液的选择需要遵循与衬底反应或者不损伤衬底为前提条件。干法去胶是利用氧等离子体将光刻胶灰化掉,从而达到去胶的目的。对于去胶方法的选择,一般推荐优先考虑湿法,因为湿法去胶更加简单,如果发生湿法无法去除的则考虑使用干法去胶,这里需要注意的是,干法去胶的过程中使用氧等离子体,可能会对样品有氧化。例如,lift-off工艺中不适合使用干法去胶,原因是去胶效果不如湿法去胶,且氧等离子体有可能使被剥离的金属产生氧化。

如果,您对上述一般光刻工艺过程有任何心得,欢迎您在文章下方留言给我们!了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 5959

管理员您好,关于您的文章中③显影后发现光刻胶图形中在应力集中地方出现裂纹。这种情况下需要通过特殊的工艺来提高粘附性。请问这种特殊工艺是什么,有相关文献推荐吗?

一般粘附性不好,可能是空气湿度大导致的,这时候就可以烘烤来改善;如果是衬底原因导致的,可以采用增附处理来改善,这个也是最常见的方式。