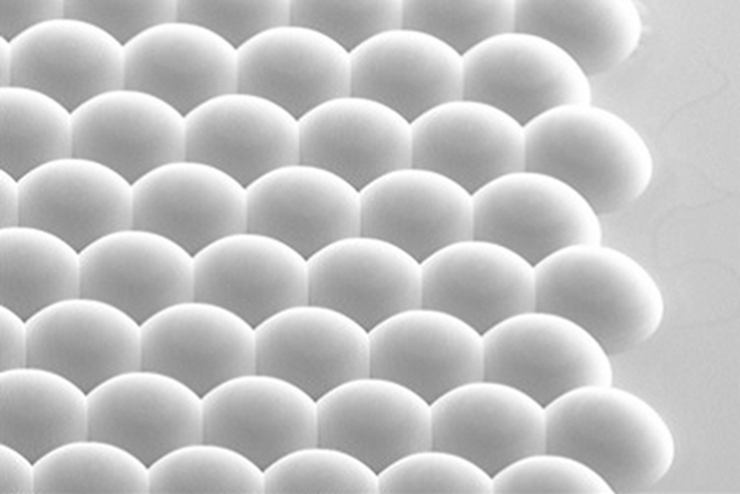

随着微纳技术的应用更加广泛,我们会看到很多非常有意思的一些结构,如抗反射、抗菌结构、菲尼尔透镜等。这其中就有我们应用最广泛的一种结构,微透镜阵列(Micro lens array-MLA),如下图1所示。这种微透镜结构可以应用在防伪膜中的动感膜、显示中的裸眼3D、Micro-LED等。许多刚接触光刻的人可能很难理解这种微透镜结构是通过什么方式获得的?本文我们介绍一种比较常见的工艺 – 回流来制作微透镜阵列结构。

概述

热回流工艺是将显影后的光刻胶在加热温度高于玻璃态转化温度下发生结构的软化变形的过程,该工艺方案适用于微纳光学应用,但不适用于光刻后lift-off工艺情况:一般来说通过回流工艺,可获得球形或圆柱形光刻胶轮廓形态,之后通过干法刻蚀或者LIGA工艺转移结构。

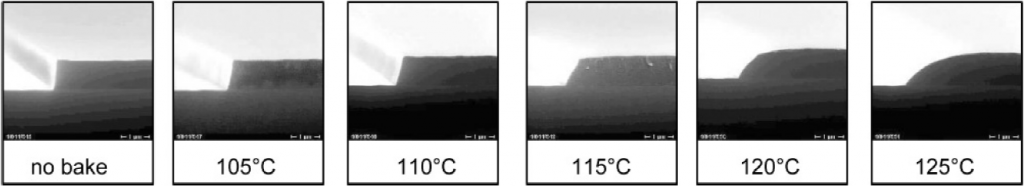

热回流温度

回流所需的温度取决于所使用的光刻胶体系,大部分基于酚醛树脂的紫外薄胶(厚度<5um),其玻璃态转化一般为108℃左右,其回流温度通常为100-110℃,而热稳定好的一些光刻胶,其回流温度通常为110-120℃,甚至是130-135℃。需要注意,不是所欲偶的光刻胶都适用于热回流工艺,比如部分交联型的紫外负胶。

确切的软化温度也取决于残余溶剂的含量。至少在低于这个温度10 – 20℃时,光刻胶在前烘(溶剂挥发)产生的机械应力引起和曝光(气体形成)释放共同作用下开始变形。

热回流过程

回流过程,可看作为一个简单的物理模型:光刻胶结构试图以最小比表面积和最大限度地增加对衬底的接触面变形。这两种机理对最终光刻胶形态的影响取决于光刻胶粘性与光刻胶与衬底之间的附着力之比。当粘性与附着力的比率非常大时(对应于极差的润湿性),理论上会在衬底上形成光刻胶珠子; 然而,当附着力占主要因素时(非常强的附着力)将导致光刻胶结构试图平摊在衬底表面。

在现实条件下,光刻胶将以一定的矢高和口径比例形成透镜(矢高:口径),在较小的深宽比下,“环状”结构有时会形成边缘凸起和中央凹陷的形态。 这是由于热回流过程中光刻胶的机械性能发生了变化: 退火过程残余溶剂的挥发和光刻胶树脂最初的热交联减缓,并最终“冻结”所获得的光刻胶形态。

图形的转移方式

由上图我们可以看出,热回流过程中光刻胶的性能和光刻显影后的光刻胶形态是决定回流后光刻胶形态的最主要先决因素,而影响热回流过程的参数则是温度和时间,同时光刻胶中溶剂的残留量也是有一定影响的。所以其工艺窗口较小,不适合稳定生产。并且,微透镜光刻胶形态成型后,我们通常可使用干法刻蚀的方法转移至衬底上,形成硅透镜等,但是,对于微纳光学应用来说,我们需要的是透明材料,如,石英,InP衬底材料,但这些材料却不太适合干法刻蚀转移工艺,因为光刻胶与衬底之间的刻蚀选择比的因素。 我们发现绝大部分透明的聚合物是可以使用的,所以我们可以通过LIGA工艺将微透镜转移成镍模具(如下图5所示)。

利用这种镍模具(如下图6所示),可以使用纳米压印或者注塑工艺将微透镜阵列结构进行批量的复制甚至大批量生产工作。

至此,我们介绍完了,以热回流工艺为核心工艺的微透镜阵列结构的加工流程,但是需要注意,热回流并不能制作非球面透镜结构,这种结构我们需要通过微纳3D打印或者灰度曝光工艺来实现,这方面内容我们将在后续的文章中介绍。

如果您对上述技术有兴趣的话,欢迎与我沟通交流。 如果您想了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 2741

Leave A Comment?