去胶机作为微纳米加工的基础设备之一,在微纳米技术及加工中有着丰富的应用场景,本文将针对微纳米加工中常见的几个去胶场景进行简单的介绍,旨在为从事为纳米加工或者从事微纳结构设计相关行业的技术人员提供一些方法和思路,如果您也有相关的需求,不妨跟我们来一起了解一下吧!

工作原理

氧等离子去胶是利用氧气在微波发生器的作用下产生氧等离子体,具有活性的氧等离子体与有机聚合物发生氧化反应,是的有机聚合物被氧化成水汽和二氧化碳等排除腔室,从而达到去除光刻胶的目的,这个过程我们有时候也称之为灰化或者扫胶。氧等离子去胶相比于湿法去胶工艺更为简单、适应性更好,去胶过程纯干法工艺,无液体或者有机溶剂参与。当然我们需要注意的是,这里并不是说氧等离子去胶工艺100%好于湿法去胶,同时也不是所有的光刻胶都适用于氧等离子去胶,以下几种情形我们需要注意:

① 部分稳定性极高的光刻胶如SU-8、PI(聚酰亚胺),往往胶厚也比较大,纯氧等离子体去胶速率也比较有限,为了保证快速去胶,往往还会在工艺气体中增加氟基气体增加去胶速率,因此不只是氧气是反应气体,有时候我们也需要其他气体参与;

② 涂胶后形成类非晶态二氧化硅的HSQ光刻胶。由于其构成并不是单纯的碳氢氧,所以是无法使用氧等离子去胶机来实现去胶;

③ 当我们的样品中有其他需要保留的结构层本身就是有机聚合物构成的,在等离子去胶的过程中,这些需要保留的层也可能会在氧等离子下发生损伤;

④ 样品是由容易氧化的材料或者有易氧化的结构层,氧等离子去胶过程,这些材料也会被氧化,如金属AG、C、CR、Fe以及Al,非金属的石墨烯等二维材料;

市面上常见氧等离子去胶机按照频率可分为微波等离子去胶机和射频等离子去胶机两种,微波等离子去胶机的工作频率为2.45GHz,射频等离子去胶机的工作频率为13.5MHz,更高的频率决定了等离子体拥有更高的激子浓度、更小的自偏压,更高的激子浓度决定了去胶速度更快,效率更高;更低的自偏压决定了其对衬底的刻蚀效应更小,也意味着去胶过程中对衬底无损伤,而射频等离子去胶机其工作原理与刻蚀机相似,结构上更加简单。因此,在光电器件的加工中,去胶机的选择更推荐使用损伤更小的微波等离子去胶机。

去胶

我们在一般光刻过程中不难发现(下图1所示),整个光刻过程中都是围绕着光刻胶来进行的,但是光刻胶本身在微纳米加工过程中只是媒介而已,在往往在图形转移后我们都是需要将光刻胶去除的,不同的图形转移工艺对应的光刻胶特性也是不同的,去胶的工艺也会有很大的不同,例如,金属剥离工艺中(lift-off)我们通常会选择湿法去胶工艺,但是在干法刻蚀、离子注入、电铸工艺后我们往往会选择干法去胶或者湿法与干法结合来完成去胶。

除一些特殊的工艺中的光刻胶保留在结构中外,其他的工艺过程之后需要去除光刻胶,湿法去胶操作简单便捷,几乎没有设备要求,在实验室更受欢迎,而在图形转移工艺之后,光刻胶不可避免的会受到温度、离子注入等因素的影响导致光刻胶变得更加稳定或者光刻胶变性导致无法使用湿法完成去胶。因此氧等离子去胶是微纳加工中必要的基础设备之一。

普通光刻胶的去除

普通光刻胶的去除是比较简单的过程,特别是没有经过后续工艺处理后的光刻胶,这个过程通常发生在涂胶过程中发生不良现象或者光刻后经光学检测后不合格的返工工艺中,使用氧等离子去胶机去胶过程中去胶机的工艺参数对去胶速率有着比较大的影响,通常影响去胶速率的因素有:

- 功率,微波源或者射频源的功率越高,去胶速率越快

- 工艺时间,随着去胶时间的增加,样品的温度会升高,温度越高去胶速率越快

- 温度,部分去胶机拥有高温样品托盘,因此温度越高,去胶速度越快

- 装载量,装载量越大,光刻胶暴露在氧等离子体中的相对接触变小,整体去胶需要的时间会变长

- 氧气流量,氧气的流量也会影响去胶的速率

SU-8及PI光刻胶去除

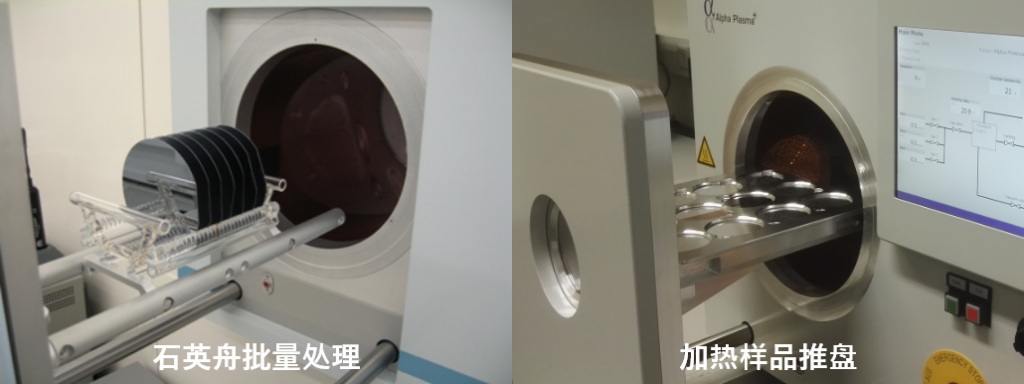

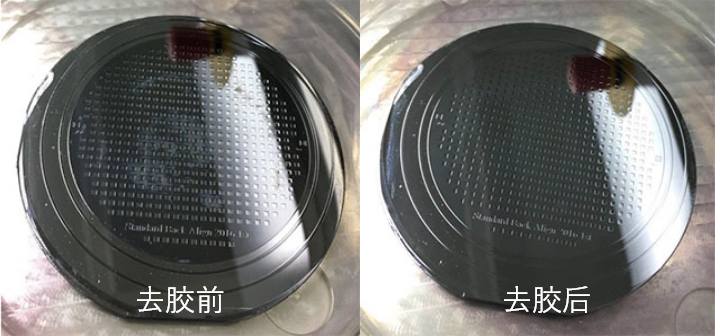

众所周知,SU-8以一款非常经典的紫外负胶,以其厚度范围宽泛、稳定性好以及机械稳定性好等特点著称,其热稳定性可以高达300多摄氏度,因为被广泛应用于MEMS、电铸模具加工、微流控芯片加工等众多应用领域。PI(聚酰亚胺)胶也有类似的性能,其虽然没有SU-8胶拥有很大的厚度范围,但是其可耐受高达450℃的高温条件,在很多后续需要高温镀膜或者高温工艺的工艺场合非常受欢迎,如热电堆型红外探测器芯片中的牺牲层。其实,我们不难想到,稳定性越好的光刻胶其去胶的难度也会越大,不仅是湿法去胶,及使是干法的氧等离子去胶速度也不会特别高,所以我们必须使用加热以及使用氟基气体来加速去胶过程。而针对去胶过程中的加热,Alpha Plasma拥有高温样品台来应对这种需要高温的去胶工艺。下图是70um厚度的SU-8光刻胶去胶前后的实物图。

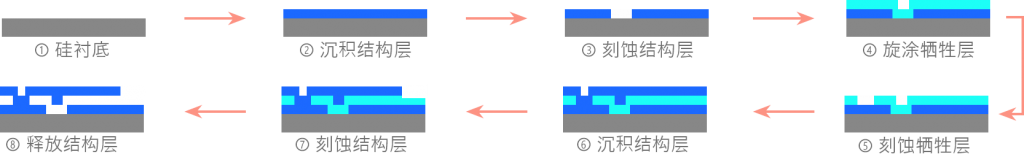

牺牲层释放工艺

MEMS应用中,需要悬空结构的工艺都需要借助牺牲层技术来实现。PI聚酰亚胺是牺牲层工艺中常用的光刻胶,在PI聚酰亚胺去除的工艺中,要求完全去除牺牲层内的光刻胶,等离子具有良好的均匀性,对于样品的悬臂梁没有损伤。因此,牺牲层的去除往往比单纯去除裸露的光刻胶更加复杂和困难。

打底胶工艺

我们刚才讨论过,图形转移后除剥离(Lift-off)工艺的去胶外几乎都会用到氧等离子去胶,虽然剥离工艺的去胶不会用到氧等离子去胶,但是,氧等离子去胶机在剥离工艺前却扮演者重要的作用 ——打底胶。

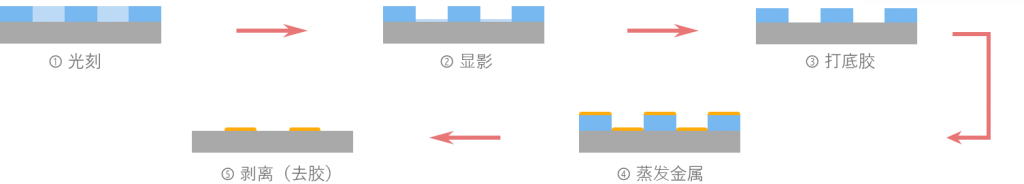

打底胶工艺是指利用氧等离子体去除光刻显影后结构底部残留的一层薄薄的底胶,这层底胶往往非常薄,但是尽管他非常薄但是也会导致后续蒸发的金属与衬底之间无法形成欧姆接触,甚至形成很大的接触电阻,导致器件性能不佳。如下图所示:

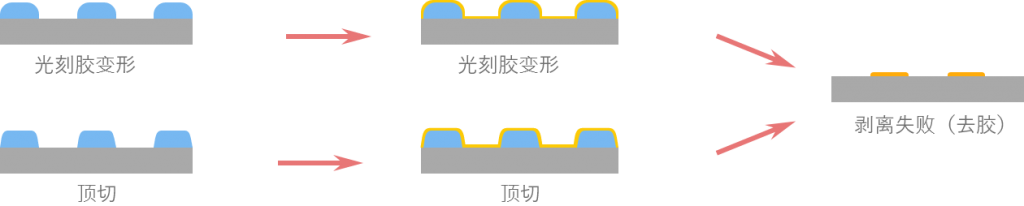

打底胶所需要去除的光刻胶层非常薄,所以不需要很长的时间即可完成,为了增加等离子体的均匀性,比并进一步降低等离子体的激子密度,我们会选择使用法拉第笼来配合实现这一工艺。打底胶工艺需要注意,等离子体在灰化掉底胶的同时本来应该保留的光刻胶也会被灰化掉一层,如果光刻胶被灰化的比较严重,会导致光刻胶的上表面轮廓变圆或者光刻胶变成顶切形态,这些都会导致后续的剥离工艺发生困难。如下图所示过度打底胶后的光刻胶轮廓:

刻蚀及离子注入后光刻胶的去除

干法刻蚀以及离子注入是常见的半导体加工工艺之一,但是由于干法刻蚀以及离子注入会导致光刻胶发生变性甚至碳化,这种变性的光刻胶是无法用湿法工艺完成去胶,干法去胶可以有效去除这种变性的光刻胶。

除此之外,氧等离子体也可以用于样品的表面清洗、PDMS表面处理修饰、半导体后道工艺中的封装键合清洗等应用。 如果,您对上述一般光刻工艺过程有任何心得,欢迎您在文章下方留言给我们!了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 1667

Leave A Comment?