我们日常使用光刻胶时,匀胶是我们最常用的涂胶方式。我们前面在“一般光刻工艺过程”以及“如何选择合适的光刻胶-紫外光刻胶”等文中也提到过其他的涂胶方式。本文将针对喷涂 – spray coating做相关介绍。

概述

基本原理

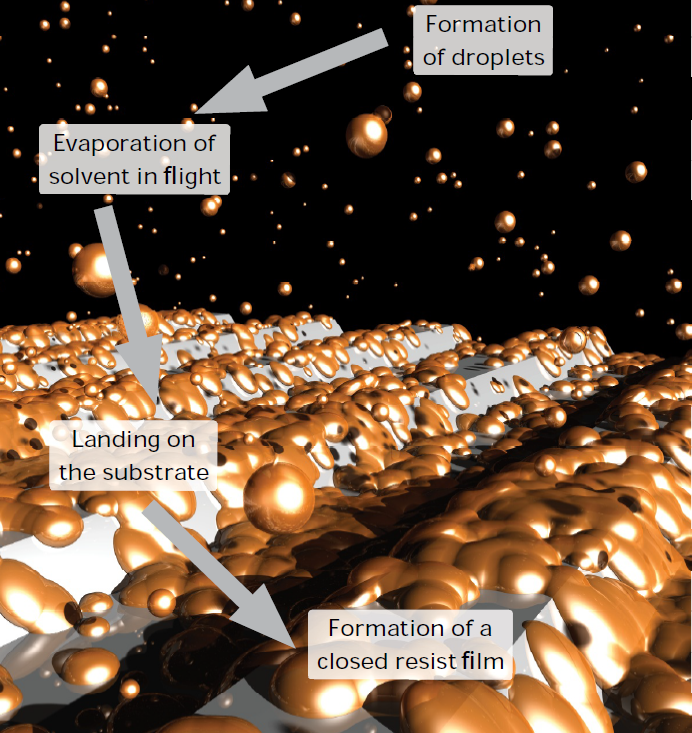

在喷涂工艺下,通过雾化将光刻胶沉积在衬底表面,通常情况下液滴尺寸在微米范围内。这些液滴是通过例如一个氮气喷嘴或通过超声雾化形成并由空气或氮气携带液滴沉积在衬底表面,并在衬底表面形成连续的光刻胶薄膜。

优点

喷涂除了具有非常高的光刻胶涂胶效率(至少在理论上)外,喷涂工艺可以解决一些通过匀胶无法在非平整样品表面获得均匀光刻胶膜或者需要样品边缘覆盖要求较高的应用。

例如,在非平整衬底上使用喷涂工艺,理论上是可以在图形的沟槽、侧壁和边缘处获得 均匀的抗蚀膜厚度。

缺点

实际上,大部分光刻胶液滴会落在排气管中,只有一小部分落在衬底表面。通常情况下光刻胶的利用率可达5 – 15%,这仍显著高于匀胶工艺的光刻胶利用率。

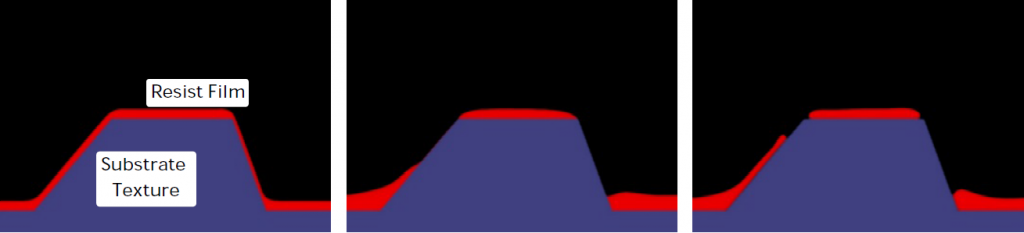

由于在有图案的衬底表面以上的微湍流,抗蚀膜在图案衬底上不是均匀地增厚,而是在顶部边缘变薄,在靠近侧壁的凹槽处增厚会更明显。

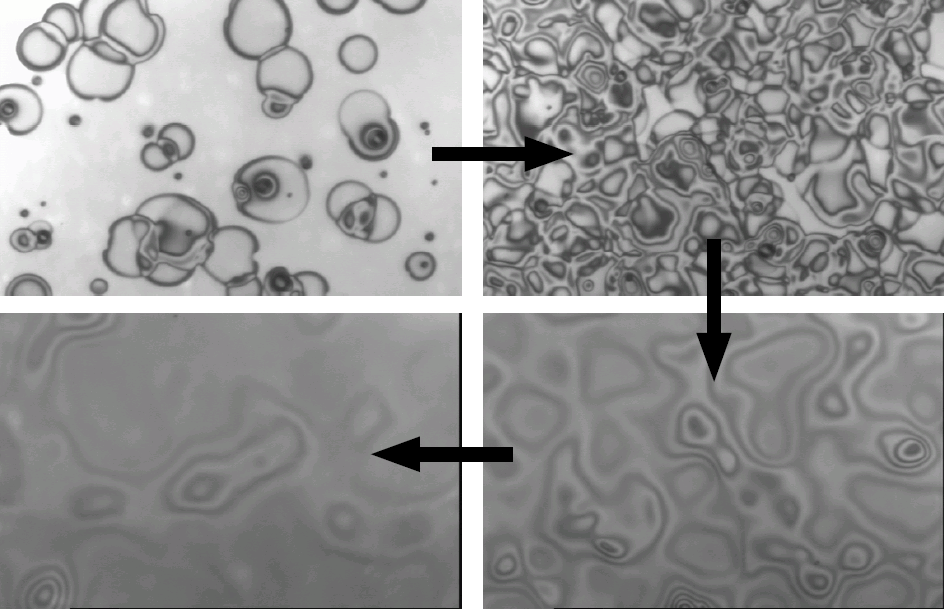

由于光刻胶液滴的着陆点遵循一个统计分布,所以很难形成薄的(<1um)和致密的光刻胶膜。因此,需要一个最小临界液滴密度来使得液滴聚集并形成致密胶膜。

雾化喷涂的形成

设备

从技术上来说,最简单的方法是像传统的喷枪一样,从喷嘴上对光刻胶进行雾化。为了防止颗粒污染光刻胶或大气中湿气凝结在喷嘴低压侧,建议使用纯氮气。

另一种方式是超声雾化,在这种雾化中,光刻胶是通过高频机械振动雾化并由载气沉积到衬底上。

光刻胶

每一种雾化方式都需要光刻胶有较低的粘度,通常只有几个cSt。不同的光刻胶粘度对液滴生成速率和液滴直径分布均有影响。

当用溶剂稀释光刻胶时,必须考虑某些溶剂与光刻胶是否具有相容性,以及高度稀释的光刻胶通常会导其在稀释状态下的老化速度加快,从而导致颗粒的形成。

雾化工艺

溶剂挥发

在液滴从喷嘴飞向衬底过程中伴随着溶剂的挥发,并在到达衬底后任然具有一定比例的溶剂这点很重要,也是保证光刻胶在图形化衬底上获得致密膜层的条件:这个过程中由于溶剂挥发导致的粘度增加有助于光刻胶在衬底上沉积并在有图形的地方收缩。然而,光刻胶的粘度需要能够在微米尺度上平滑光刻胶膜。

但是,如果在飞行过程中蒸发了太多的溶剂,就会导致无法获得致密的光刻胶膜。在最坏的情况下,液滴失去了太多的溶剂,形成树脂颗粒,无法粘在衬底上。

参数温度、液滴速度(相对于环境空气)和空气饱和蒸气压以及溶剂组成和浓度决定了每个液滴的蒸发速率与其直径和表面溶剂浓度的关系。这个表面浓度同样依赖于温度和溶剂浓度依赖于溶剂从液滴体到表面的扩散常数。

在实践中,至少两种溶剂的组成与不同的蒸汽压力(例如PGMEA和MEK或丙酮)用于光刻胶稀释,以调整每个过程的粘度。

液滴到衬底的输运过程

粒径为微米液滴在空气中的自由下落速度很低,球形光刻胶液滴的自由下路速度远小于1 mm/s。对于胶层来说,因此需要由载气携带液滴,在超声雾化的情况下,通过氮气作为载气。

在被涂覆的衬底表面的正上方,部分平行于表面上层流占优势 ,部分通图形化衬底上的湍流行为,会使得边缘和沟槽的均匀涂覆更加困难。

下图3 展示了在喷涂涂层过程中,致密光滑的光刻胶薄膜是如何随着时间在光滑的衬底(无图形的衬底)上形成的。

光刻胶膜的润湿、边缘覆盖和粗糙度

润湿

需要优化的衬底预处理来改善基板上的光刻胶液滴的润湿性,这是形成封闭的抗蚀膜的先决条件。使用优化的衬底预处理可以获得良好的润湿性或附着力。

光滑的抗蚀剂表面和优化的边缘覆盖: 折中的选择

光刻胶膜的粘度过低(或残余溶剂浓度太高),会使 光刻胶在很长一段时间内产生宏观流动从而导致光刻胶对于边缘的包覆性变差。在变形的情况下基板可以介绍只有非常薄或一点也不抗拒。然而,光刻胶的表面却变得相当光滑。

如果,滴落在衬底(或已形成的光刻胶膜)上的粘度过高,会阻止光刻胶流动,从而改善边缘覆盖能力。然而,光刻胶膜的表面变得相当粗糙——在极端情况下,小液滴会以原来的形式附着在衬底表面上。

影响抗蚀膜边缘覆盖和平滑度的参数

为了在光滑的光刻胶膜和(如果需要的话)良好的边缘覆盖之间找到最佳的折衷,必须调整光刻胶膜的粘度和液滴落在基板上后的时间依赖性。为此,可以更改许多参数。

为了获得图形化衬底边缘很好的包覆性能,当然光刻胶膜表面光滑度会变差,光刻胶液滴在从喷嘴至衬底之间飞行过程中通过溶剂加速恢复而获得较高的粘度然后降落在衬底上,可以通过:

- 降低光刻胶中高沸点溶剂(如PGMEA)的含量

- 更小的液滴直径(例如,较高的初始溶剂浓度或调整喷嘴参数)

- 增加喷嘴与衬底表面之间的距离(从而增加了液滴的飞行时间)

或者,也可以通过以下方式,从刚形成的光刻胶膜加速蒸发来提高边缘覆盖:

- 衬底加热到大约40 – 60℃

- 降低喷涂速率,增加光刻胶膜的溶剂挥发时间

相反的措施可以帮助改善光刻胶膜的平整度 – 但代价是台阶(或者图形边缘)覆盖性能变差。

合适的喷涂胶

原则上可以通过控制合适的溶剂组成让任何光刻胶变喷涂胶。所以, 我们应该先评估使用哪种类型光刻胶(正胶、负胶或者图形反转胶),显影后何种应用以及所需要的分辨率。

高沸点溶剂沸点低溶剂的最佳组合一方面取决于,在对光刻胶表面光滑度和台阶覆盖性哪个更重要的评判标准;另一方面,设备工艺参数,如雾化喷雾技术、喷涂速度以及喷嘴和衬底之间的距离。

如果您对本节的喷涂工艺感兴趣,请给我们留言吧!了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 2240

Leave A Comment?