在微纳米加工中,我们最常用的就是光刻工艺,它也是我们获得目标图形最有效的方式之一,其中以光刻为核心的加工手段如何选择合适的光刻胶尤为重要,这也是我们开始工艺前首选需要考虑的问题,然而市面上成品光刻胶产品种类较多,我们只能概要介绍一下有哪些点我们需要注意,当然都是围绕着光刻来进行的。

明确需求

在做光刻前,我们一定要明确自己想获得什么样的结构(转移后的结果),为了这个结构,设计合理的加工工艺,比如说电极结构,那么我们就需要考虑lift-off工艺,那么我们就得围绕着lift-off工艺选择合适的光刻工艺和光刻胶产品,详细请参见:利用LIFT-OFF工艺制作金属电极;如果我们希望获得图形化的衬底,那常见的工艺是干法(关注选择比)可是或者湿法刻蚀(防止钻蚀);如果是想获得微透镜阵列,那么我们通常会选择热回流工艺等。总之,我们需要为整个实验选择一套合理的工艺流程,然后围绕着这么工艺过程中的分辨率、胶厚、胶的类型、光刻胶的特点、现有的实验手段等等来选择。由于电子束和紫外光刻有一定的区别,所以我们本节只介绍紫外光刻部分光刻胶的选择。

如何选择光刻胶种类?

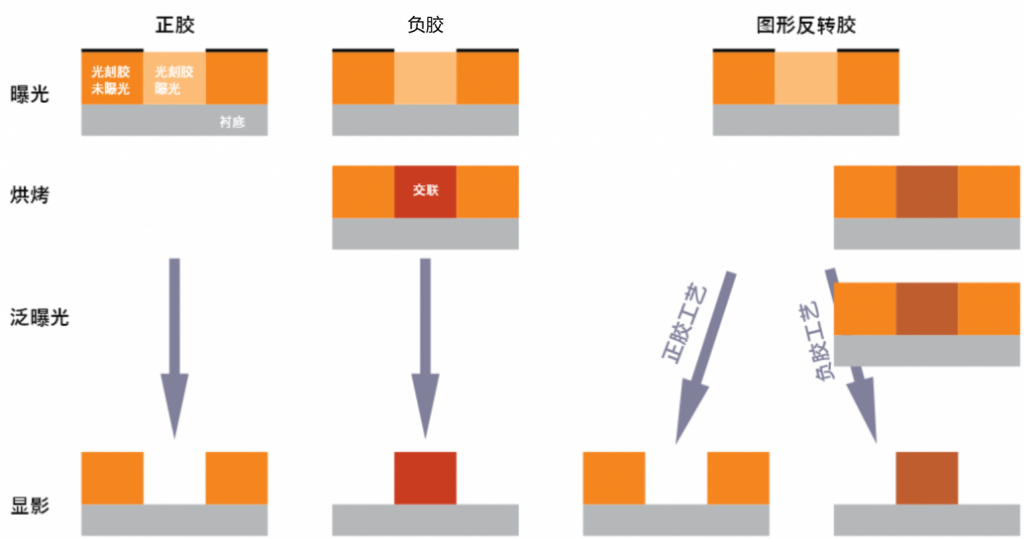

前面文章“正胶与负胶”中我们介绍过正胶与负胶的区别,以及相同的图形我们既可以使用正胶,也可以通过改变掩膜版用负胶来实现。这里我们简单介绍一下那些情况下用正胶,哪些情况下选择负胶,当然这不是绝对的选择标准,需要结合工艺来选择。

正胶

正胶在紫外光刻中不容易形成undercut结构,所以用在lift-off工艺中并不常见(但并不是不可以), 另外,正胶分辨率一般略高于负胶,所以在干涉光刻应用中比较常见(稀释后的薄胶)。由光刻胶的反应机理我们可以知道,图形结构并不是通过交联获得的,因而在超过其软化温度(通常为100 – 130°C)会导致光刻胶轮廓的变圆,这有时是不希望的出现的,但是有时我们可以利用这个现象(热回流)制作一些特殊结构,如微透镜阵列等。

负胶

与正胶相反,在接触式紫外光刻中,负胶相比于正胶更易获得undercut结构,因而,常用语lift-off工艺中。另外,在利用极光直写曝光手段中,为了减小光刻直写的时间,负胶和正胶可以通过判断需要写的时间来选择。另外,负胶的热稳定性相比于正胶更好,但带来的缺点就是,部分负胶在去胶时非常困难。

图形反转胶

图形反转胶顾名思义就是这款胶既可以是正胶也可以在一定的工艺条件下转变为负胶。与正胶一样的工艺条件下,这款胶为呈现为正胶特点,但是当我们在曝光后增加后烘(交联烘烤)并进行泛曝光后,这款胶显影时会呈现负胶特点。我们可以通过控制第一次曝光计量和后烘的温度来控制获得不同程度的undercut结构。因此这款胶常用于lift-off工艺中。

何种涂胶方式?

旋涂

绝大表面平整(基于晶圆)样品表面的光刻胶都是通过旋涂来实现光刻胶涂布的,这种涂布方式简单易行,可靠性高。但是在极个别特殊应用下,我们必须使用其他方式来涂布。

喷涂

对于样品表面有微米结构的衬底,旋涂的方式很难获得均匀的胶膜,特别是沟槽底部和沟槽边缘的地方。这个时候我们就得考虑喷涂工艺,这种工艺适合表面不平整的样品,另外也适合大面积涂胶的方式。注意,喷涂工艺所使用的胶于旋涂用的光刻胶在成分上是有区别的。

浸涂

浸涂可以在平米级样品表面获得一定厚度的胶膜,这是一种非常经济高效的涂胶方式。当然,为了在整个衬底上形成均匀的光刻胶膜,在光刻胶中必须控制相应的溶剂组成。

后续图形转移工艺?

如前面所述,确定所需的样品信息后一般就能确定下来光刻后的图形转移工艺种类,常见的工艺有刻蚀(包括干法和湿法刻蚀)、lift-off工艺和电铸工艺。关于这些工艺并不是本文探讨的重点,本文主要介绍这些工艺中对光刻胶的要求。

干法刻蚀

干腐蚀通常需要光刻胶胶体具有足够高软化温度的以及陡直的光刻胶侧壁, 另外,我们关注的另一个重要参数就是耐刻蚀性,当然一款胶的刻蚀速度与刻蚀参数是有很大的相关性的。我们通常会通过查阅文献来确定光刻胶和衬底的选择比,通过选择比我们就可以针对目标深度计算出需要多厚的光刻胶。

湿法刻蚀

湿化学腐蚀要求光刻胶在衬底上具有较好的附着力,以降低在湿法刻蚀时的横向钻蚀 。当然,我们在选择光刻胶的时候,首选需要去人刻蚀液的成分信息,一般绝大部分光刻胶都无法在氧化性很强的溶液中长期存在,如果确认光刻胶不会被刻蚀液腐蚀,那我们需要做的就是进一步提升光刻胶与衬底的粘附性。

lift-off工艺

lift-off工艺是我们最常见的工艺之一,我们在前面的文章“ 利用LIFT-OFF工艺制作金属电极 ”中也有详细的介绍,这里概括起来就是选择易于获得undercut的光刻胶、选择合适的光刻胶厚度(胶厚:金属厚度>=3:1),注意镀膜方式的选择和镀膜过程中的温度。

电铸工艺(LIGA)

电铸工艺常用于MEMS器件加工,一些特殊的结构加工(如,精细金属掩模、投射电镜中的铜网等)有着重要的意义。另外,使用特殊的光刻工艺制作的3D微纳结构也可以通过LIGA将其转变成金属结构或者金属模具。 电铸通常对光刻胶在电解液中的附着力和稳定性有很高的要求。

分辨率和深宽比

我们通常会关注我们的工艺手段能获得多大的分辨率。当然,这种综合的分辨率往往受双重甚至是多重因素制约,其中最重要的两个就是:光刻胶本身的分辨率以及光刻设备的分辨率。下面我们分别介绍。由于分辨率与胶厚有关系,所以有时候我们也需关注深宽比。

光刻胶极限分辨率

每款光刻胶又有自己的极限分辨率,但是我们说光刻胶的分辨率不能单纯的说多少纳米而不考虑光刻胶本身的厚度。一般来说,光刻胶的厚度约小,分辨率越高,反之即使是同种光刻胶增加胶厚也会制约其分辨率。一般来说,对于部分薄胶紫外胶(~200nm胶厚下)在高分辨光刻设中可获得100nm特征结构。有时候,我们除了关注分辨率外,我们还关注深宽比的参数,这种情况下,我们需要集合工艺优化工艺参数,获得更优的深宽比。

设备极限分辨率

在许多情况下,限制可达到的极限分辨率的不是光刻胶而是设备和工艺参数。为了使一款光刻胶获得最佳分辨率,除了曝光条件(在掩模和光刻胶之间没有颗粒、气泡或边胶造成的间隙),还有前烘参数、曝光剂量和显影都要仔细优化。

曝光方式

感光波段

光刻胶感光波段必须与所使用的曝光设备的光源相匹配。对于绝大部分紫外光刻胶对以汞灯为光源的接触式光刻机和步进式光刻机所发出的i-line(365 nm)、h-line(405 nm)或g-line(435 nm)中的一种或多种感光。

光刻设备

当使用接触式光刻或者步进式光刻机曝光时,暴露强度约为10 ~ 100mw /cm2,相应的暴露时间为几秒~几分钟。

激光光源曝光时可以在短时间内产生几个数量级的光强。这会对基于DNQ的正胶在光化学反应过程中形成的氮在很短的时间内释放,从而在光刻胶膜中形成气泡或裂纹。除了调整曝光的工艺参数外,如足够的前烘和非常薄的光刻胶厚度,或者使用低光引发剂浓度的光刻胶,都有可能改善这种现象。

光刻胶厚度

光刻胶厚度极限

在通过旋转涂覆的方法进行涂胶的过程中,获得的光刻胶厚度可以在给定的涂胶范围内适当调整。通常光刻胶厂家会针对同一成分的光刻胶提供几种粘度的产品,也可通过适当的稀释来获得更薄的光刻胶胶膜。但是,由于过稀的抗蚀剂老化速度过快,可稀释的程度以及旋涂可获得的光刻胶膜厚的下限会有一定的限制。

工艺极限厚度

随着光刻胶厚度的增加,光刻胶的曝光时间和曝光次数也应相应增加,对于非常厚的光刻胶需要针对胶厚设计其化学成分从而达到最佳使用效果。对基于DNQ的正胶,除了由于氮从光化学反应过程中形成气泡还有再吸水也是厚胶的问题之一,因此建议选择含光引发法剂含量较低的光刻胶来实现。

如果您对光刻胶选择有任何心得,欢迎您在文章下方留言与我们分享。 了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 3607

图1中第二个图写错了,正胶写成了负胶

非常感谢您的关注!确实是图片注释错误,已更正!再次感谢!