显影是在曝光后的重要步骤,利用曝光区域在化学性质上与未暴光的区域不同,在特定的化学溶液中选择性的保留曝光区域(负胶)或者未曝光区域(正胶)的过程。从而获得最终所需的光刻胶结构。

在前面的一般光刻工艺过程中我们简单介绍过显影过程,本文将讨论了显影过程中的基本化学和物理过程,解释不同工艺参数对显影速率和显影过程选择性的影响。

显影液基本化学特点

水溶性碱显影液

水溶性碱显影液是最常见的紫外正胶和负胶的显影液,通常其主要作用成分是基于氢氧化钠或氢氧化钾溶液,或基于无金属离子有机TMAH(四甲基氨基氢氧化钠)碱的水溶液。

许多显影液需要使用化学缓冲剂来防止二氧化碳的中和反应以延长保质期,使用表面活性剂来改善显影过程,以及使用添加剂来清除光刻胶的残留。

开封后的显影剂容器应保持良好的密封状态,并且尽可能减少不必要的打开时间,以防止环境空气中的二氧化碳进入显影液中和。当 化学缓冲剂耗尽后,二氧化碳会降低显影液的活性,并通过降低pH值从而降低其活性,从而降低显影液的显影速率。

承装显影液的开放容器也会从周围空气中吸收二氧化碳,而且其吸收与容器的表面和体积比相关:如果使用烧杯,应该至少每天更换里面的显影液,而较大的容器可以维持数天或数周更换显影液。当使用氮气保护显影液时,氮气会像保护伞一样保护显影液避免吸收空气中CO2,从而增加显影液的使用寿命。

有机溶剂显影液

交联反应的负胶通常也可以用不溶解交联后光刻胶的有机溶剂来显影。然而,需要注意的是通常用在水溶性碱显影的交联型负胶。如果光刻胶在有机溶剂的显影液中时间过长,光刻胶交联区域会发生膨胀,也会导致光刻胶从衬底上剥离的风险,这取决于光刻胶的交联程度以及与衬底的粘附性能。

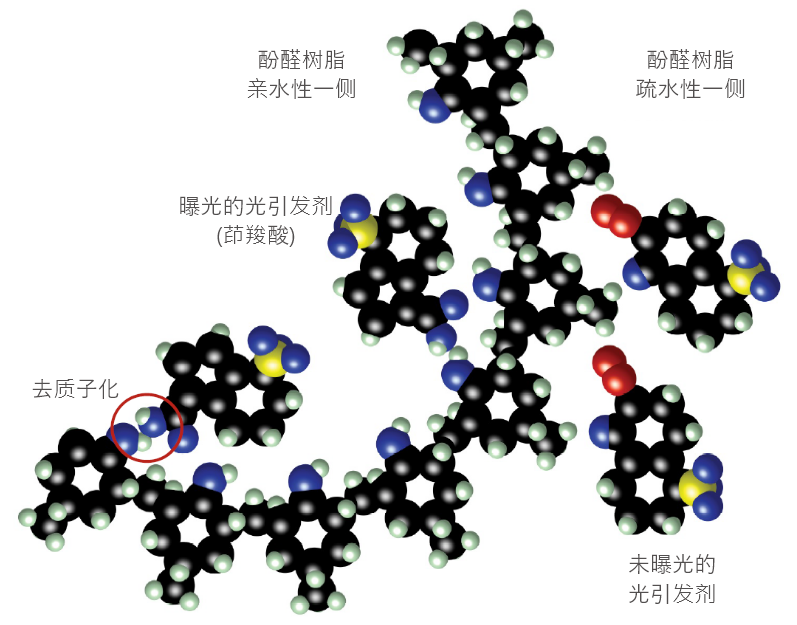

基于DNQ-基光刻胶在未暴光状态下,光引发剂位于酚醛树脂链的疏水侧,暴光过程中形成的茚羧酸扩展到亲水侧。

在那里,它从树脂中分离出一个质子,因此树脂带负电荷,现在可溶于碱性显影液中。

图中,碳原子是黑色的,氢原子是浅灰色的,氧原子是蓝色的,氮原子是红色的,硫原子是黄色的。

光刻胶的选择标准

与光刻胶的兼容性

不是所有的光刻胶都可以用所有的显影液毫无残留的显影。因此我们需要加以选择,一般来说我们的光刻胶介绍资料上都会有推荐的一种或者几种显影液。

选择含金属离子显影液还是不含金属离子的显影液?

含金属离子显影液在成本上相比于基于TMAH的不含金属离子显影液便宜的多,在性能上没有什么差异。

因此,选择最佳显影液的一个重要标准就是显影液必须是无金属离子的(MIF)还是可以使用含金属离子的(MIC)显影液的问题。例如,游离的金属离子是必须排除的一种条件,即显影液在衬底上残留的钠或钾离子在随后的高温过程中扩散到半导体衬底上,并作为杂质影响衬底的电学性质。

选择浓缩显影液还是配置好的显影液?

金属离子显影剂,如AZ®351B、AZ®400K或者Allresist公司的AR 300-26显影液,通常以浓缩液供应,并在使用前需要用去离子水稀释。

而大部分基于TMAH的不含金属离子的显影液,如以2.38% THMA为基础的AZ®326 MIF,Allresist公司的AR 300-44是已经稀释(随时可用)的显影液,只有在特殊的应用工艺中需要稍微做进一步稀释使用。

与衬底的兼容性?

显影液与所使用的衬底材料的兼容性也必须考虑:大多数显影液由于其高pH值(约为13)所以会腐蚀对碱性敏感金属如铝和铜等以及各种化合物半导体,同时衬底背面的刻蚀也需要注意。

市面上一些基于偏硅酸钠和磷酸盐的显影液能够减小对铝的腐蚀,对其他碱敏感材料的刻蚀程度也小于其他显影液。

与设备和显影工艺的兼容性

对于浸没显影(烧杯或槽内),基本上所有显影都适用。然而,如果对显影液进行强力机械再循环,例如添加显影液中的表面活性剂的发泡可能会产生问题。

在喷淋显影过程中,含表面活性剂显影剂的泡沫形成会导致显影不均匀。

然而,这些表面活性剂作为润湿剂是在搅拌显影过程中快速和均匀润湿衬底的先决条件,从而使显影结果在整个衬底上都是均匀的。

MIC和MIF显影液之间的不兼容

微量的TMAH基金属非离子显影液体(如AZ®326 MIF, 726 MIF或

826 MIF)的加入可以显著降低含金属离子显影液(如 AZ®400K或351B )的显影速率。如果在同时使用两种类型的显影液,即使在ppm范围内,也要确保非常干净的工作,以防止相互污染,例如在管路分配系统或显影容器中。

显影:光刻胶分子水平上的变化

正胶和图形反转胶

正胶的曝光过程, 图形反转胶的正胶模式曝光过程,以及图形反转胶的负胶模式的范曝光过程,都是基于基于DNQ-的光引发剂在茚羧酸中的转换。光引发剂从苯酚树脂链的疏水侧切换到羟基绑定处的亲水侧。 在这一官能团茚羧酸分解氢离子,使树脂分子带电,最终导致在显影剂中增加溶解度。

负胶

对于负胶,未暴光的树脂在显影液中有足够高的物理溶解度,而暴露的和充分交联的光刻胶区域只有轻微的侵蚀。

显影液的浓度和选择性

选择性的定义

作为显影剂的选择性,这里指的是被显影液腐蚀区域的腐蚀(或者溶解)速率与应保留在衬底上的光刻胶结构的溶解速率之比。

在正胶在显影液中的显影过程,随着显影剂的稀释,显影速率(=曝光区域光刻胶的腐蚀速度)比暗蚀速率(=未曝光的区域的光刻胶腐蚀速度)增加得更强烈,但是显影速度会有所降低。简而言之,稀释后的显影液可获得对比度更高的结构,但是显影速度有所降低。

最佳稀释度

从上面我们可以了解到,在使用高浓度显影液时必须进行稀释,并根据工艺要求进行调整。 一般每款光刻胶产品资料都会有推荐的显影液和显影液稀释比。基于NaOH的显影液必须经过稀释后才能使用,厚胶稀释比较低点,薄胶需要更大程度的稀释后方可是使用。而基于TMAH的显影液,一般拥有较多的TMAH浓度产品型号。所以可以选择合适的浓度显影液使用,2.38%TMAH的显影液是最长使用的TMAH基显影液。TMAH浓度低的显影液可以获得更高对比度的显影效果。

温度对显影速率的影响

显影速率的与温度的关联性主要取决于所使用的显影剂和光刻胶及其工艺,其根源在于显影过程中分解、物质迁移、溶解、络合物形成等部分反应的热活化能。

显影时温度不确定的因素有如下几种:

■ 洁净室温度的波动;

■ 洁净室的温度和显影剂储存的地方温度不同;

■ 高浓度显影液稀释时的放热;

■ 不同温度的去离子水用于稀释过程;

■ 气体流动或者挥发带走大部分热量导致的温度差异。

需要对显影温度进行测量有助于避免显影过程中的欠显或者过显。如果显影液浓缩液的温度不能保持不变,那么应该确定他们对开发速度的影响,如果必要的话,调整显影持续时间,特别是在关键制程中。

显影速率随温度增加的原因是显影过程的反应速率增加。由于在较低的温度下,已显影的光刻胶形成的复合物更稳定,因此其在光刻胶膜中的重新组装受到抑制,所以在低温下的速率最初惊人地增加。

显影液在多次显影后耗尽失效

在一定次数的显影后,容器中显影液吸收空气中CO2发生中和反应不在是导致显影液失效的主要原因了,而是多次显影光刻胶后的失效。由于不同的光引发剂对可见光的吸收差异很大,很难用过光刻胶的染色程度来判断是否需要更换显影液。

在喷淋和搅拌式显影过程中,粗略的计算方法如下:

如果每千分子一(体积或重量)的光刻胶已经溶解在显影液中,发现显影速率会明显下降,此时更换显影液是明智的。在1:100的比例下,显影剂中大量的OH-离子被消耗,显影液的显影速率趋于零。

随着显影液中光刻胶浓度的增加,显影后快速而充分的冲洗变得越来越重要,以避免光刻胶残留在衬底表面上。 为了优化(最小化)显影液槽中的显影液的消耗,可选择两步显影法,在第一个显影槽子,用使用过的显影液,由第二个显影槽子中,用充满新鲜的显影液。在厚光刻胶的搅拌显影时,建议连续进行两个或两个以上的搅拌显影步骤,在这两个搅拌步骤之间,使用过的显影液可以不经过(!!)干燥而迅速分离。

曝光剂量与显影速率

正胶

曝光后的DNQ-基正胶,以下机制影响后期显影工艺的显影速度:

■ 曝光后光引发剂浓度呈指数下降趋势,直致浓度为零;

■ 作为曝光区域被显影失去光刻胶,曝光是从光刻胶的表面向衬底方向深度进行的,特别是厚胶情况下;

■ 显影速度的变化并不是线性的,但是与光引发剂的浓度呈一阶函数关系。

增加曝光剂量对光学薄膜 (光穿透深度>光刻胶膜厚度的穿透深度)和光学厚胶膜(光穿透深度<光刻胶膜厚度) 的平均显影速率的影响 :从一个特定的曝光剂量,到光引发剂被完全转换,显影速率达到饱和。对于厚胶,曝光伴随着光反应从光刻胶膜表面向衬底方向深度进行,从而使光刻胶膜能够被显影。

负胶和图形反转胶

在负胶以及图形反转胶的负胶工艺中的显影率仅间接地取决于确定结构的曝光,因为未曝光(负胶)或者泛曝光(图形反转胶)区域会被显影掉。然而,这些光刻胶区域也会通过衍射光和漫射光接受到一定的曝光剂量,因此,随着曝光剂量的增加,特别是非常精细的结构更加难以获得。在图形反转胶的情况下,通常必须注意的是,泛曝光的剂量要足以让光引发剂以完全转换。当交联或反转反应进行不完全时,通过掩膜版的曝光区域的光刻胶的腐蚀现象会在低于某一曝光剂量下会明显增加。

表面抑制层

影响

正胶显影时,我们有时候能看到底切(T-Topping)结构,这种结果是来自于光刻胶显影时的表面抑制。

文献中对这种表面抑制层的可能解释方法讨论颇具争议(不要与在负极或图形反转胶的负胶工艺下所需要的底切相混淆)。形成这种效果的解释(不完全合理)如下:

表面交联

汞灯照射时也会释放出约250 nm波长的低强度深紫外光,在空气中的氧气作用下,会破坏酚醛树脂链中的化学键。在随后的烘烤步骤中(如曝光后烘烤),表面附近的光刻胶可以通过热活化交联,因此难以在显影液中溶解。

但在并不太高的曝光剂量的下(如处理非常厚的光刻胶时所要求的剂量),低剂量紫外线光不会造成酚醛树脂链的严重断裂;而氧气在光刻胶中的高扩散系数并不能完全解释在光刻胶表面附近的热诱导氧化。

抗蚀剂成分的空间分层

不同边界条件(极性/非极性)的光刻胶/空气和光刻胶/衬底界面导致树脂分子在空间上的分层 – 根据其分子大小选择 – 并且理论上允许难溶于显影液的光刻胶树脂成分在表面的积累 。

其他光刻胶成分也会形成空间梯度分布,影响显影速度(特别是在曝光过程中形成的茚羧酸或残留溶剂)并与表面抑制层共同作用。

开始显影延迟

有时我们裸眼可见光刻胶呈乳白色 – 显影开始时光刻胶表面在显影液中的粗化过程,增加显影液的有效表面,这解释了刚开始时显影速率低的原因,但不是本节提到的底切轮廓形态。

本节探讨的显影过程内容较多, 如果您想了解更多光刻及光刻胶知识库,欢迎关注Litho+wiki,获取更多信息……

Views: 5990

请问有显影动力学相关的文献推荐分享吗?

不好意思!我并没有相关文献

TFT面板Array曝光显影过程使用2.38% TMAH,随着显影片数的累加,TMAH溶液溶解的光阻浓度越来越高,显影速率一般是如何变化的,面板不同区域AA/GOA区速率有何差异

不好意思,我并不清楚TFT面板生产领域显影过程,通常来说,显影液是随着使用次数的增加显影效力是会减弱的,所以不建议重复使用。